Наше предприятие является разработчиком и изготовителем систем автоматизации для котлов ОАО «БиКЗ». Производит поставку автоматики комплектно с котлами при отгрузке с завода-изготовителя. Мы работаем с заказчиками и по прямым договорам, за пятнадцать лет отгружено и запущено более 1500 комплектов автоматики к различным котлам.

В последнее время наблюдается повышенный спрос на системы автоматизации с реализацией функций АСУ ТП. Мы предлагаем разработанные нами системы на базе микропроцессорной техники ведущих мировых лидеров систем автоматизации MitsubishiEleсric, AllenBradley, Yokogawa, Siemens, OMRON, RockwellAutomation, Phoenixcontact. Мы также являемся официальными дилерами завода-изготовителя современных газовых блоков СП «Термобрест»

Система автоматизации удовлетворяет следующим нормативным документам: СП 89.13330.2012 «Актуализированная редакция. СНиП II-35-76 Котельные установки», "Правила устройства электроустановок", "Правила устройства и безопасной эксплуатации паровых и водогрейных котлов", ФНП «Правил безопасности сетей газораспределения и газопотребления» от 15.11.2013г, ГОСТ 21204-97 "Горелки газовые промышленные". Автоматика имеет «Разрешение на применение №РРС 63-00387».

При создании системы АСУ ТП в обязательном порядке составляется техническое задание ТЗ, в котором отражаются все требования и план мероприятий по реализации проекта АСУ ТП.

Мы предоставляем полный комплект технической документации, необходимой для привязки к конкретному технологическому объекту.

ПТК АСУТП выполняется на контроллерном оборудовании. Основными узлами управления котлоагрегатами являются программируемые логические контроллеры, панелями оператора и модулями ввода вывода. Панель оператора используется для отображения информации о ходе технологического процесса, для задания режимов работы, ручного управления оборудованием котельной, ведения архивов работы оборудования, построения графиков, формирования аварийной и предупредительной сигнализации. ПТК обеспечивает дискретное управление, автоматическое управление технологическими процессами и приводами. Технологические алгоритмы контроля автоматического регулирования и логического управления котлом, технологических защит, дистанционного управления, предупредительной и аварийной сигнализации, текущей регистрации, регистрации отклонений и регистрации событий обеспечивают надежную работу оборудования.

Структура и состав программно-технического комплекса (ПТК) АСУ

По вертикали в технической структуре АСУТП выделены следующие иерархические уровни:

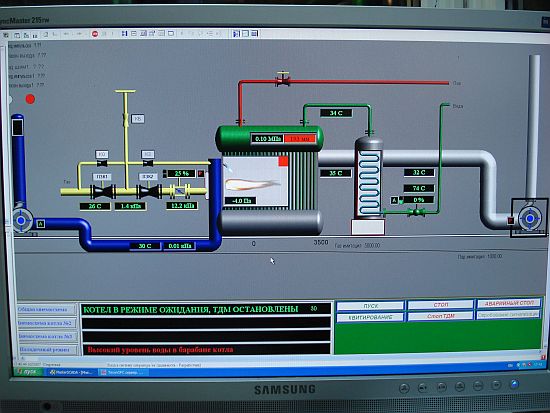

- Верхний уровень – уровень визуализации и оперативного управления (SCADA – Supervisory Control And Data Acquisition) – уровень представления информации, оперативного контроля и управления, анализа текущей и ретроспективной информации. Состоит из рабочих станций – серверов обработки и хранения информации, оборудования сетевых компонентов, АРМ оперативного и обслуживающего персонала, и обеспечивает интерфейс взаимодействия персонала с системой управления. Автоматизированное рабочее место АРМ оператора котельной использует SCADA-систему. АРМ оператора обеспечивает удобный и эффективный контроль со стороны оператора над выполнением всех информационных, управляющих и сервисных функций АСУ.

- Средний уровень – уровень контроля и управления (Control Level, PLC) – включает в себя системы управления основным и вспомогательным оборудованием на базе резервированного программно-технического комплекса автоматизации, а также поставляемые комплектно с технологическим оборудованием системы автоматического управления (САУ), осуществляет алгоритмическую обработку информации датчиков и первичных преобразователей сигналов и формирование управляющих воздействий на исполнительные механизмы и регулирующие органы, а также диагностику периферийного оборудования.

- Нижний уровень – уровень ввода-вывода информации (Input/Output Level) – модули удаленного сбора данных (устройства связи с объектом – модули УСО) с датчиков технологических параметров, первичных преобразователей, исполнительных механизмов, регулирующих органов, обеспечивает основные функции системы по сбору информации и выдаче управляющих воздействий на исполнительные механизмы и состоит из станций ввода/вывода сигналов, шкафов промреле и промклеммников.

Полевой уровень – датчики, первичные преобразователи, исполнительные механизмы, регулирующие органы, поставляемые комплектно с оборудованием или заказываемые согласно разрабатываемой проектной документации.

Комплект автоматики котла серии ДЕ, ДКВР, разработанный нашим предприятием, обеспечивает выполнение следующих функций:

измерения и сигнализации основных параметров работы котла:

- давление пара в барабане котла,

- температура пара на выходе из котла,давление воздуха перед горелкой котла,

- давление газа перед горелкой котла,

- разрежение в топке котла,

- уровень в барабане котла,давление мазута перед форсункой,

- температура уходящих газов;

автоматический розжиг и останов котла;

- автоматическое регулирование процесса горения, которое включает регулирование подачи топлива в топку котла в зависимости от давления пара в барабане котла, автоматическое регулирование соотношения топливо-воздух, автоматическое регулирование разрежения в топке котла;

- автоматическое регулирование уровня воды в барабане котла;

срабатывание технологических защит на останов котла при:

- повышении давления пара в барабане котла,

- понижении давления воздуха перед горелкой котла,

- отклонении давления газа перед горелкой котла,

- уменьшении разрежения в топке котла,

- отклонении уровня в барабане котла,

- понижении давления мазута перед форсункой,

- погасании факела горелок;

- исчезновении напряжения в цепях защиты,

- аварийном останове дымососа и вентилятора;

- автоматическое управление арматурой на газопроводе к котлу, обеспечивающее безопасный розжиг горелки котла;

- дистанционное управление исполнительными механизмами котла;

- дистанционное управление вентилятором, дымососом, задвижкой на паропроводе;

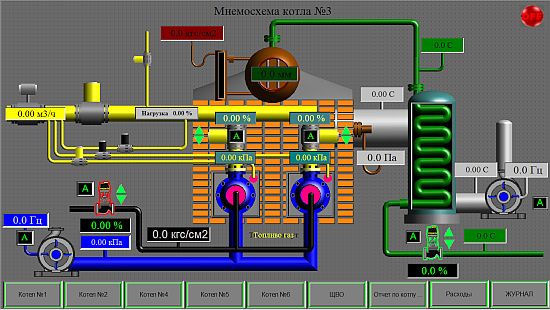

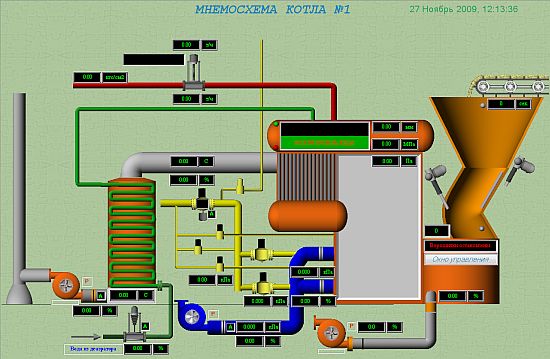

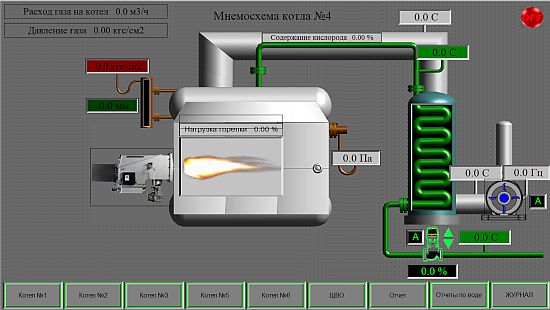

- автоматикой реализуется представление информации о работе котла на экране панели оператора в виде мнемосхем;

- при дополнительном оснащении котла компьютером и программным обеспечением SCADA-система возможна реализация АРМ ОТ,

- управление котлом с компьютера «верхнего уровня», архивирование, регистрация информации и событий.

Система автоматизации базируется на микропроцессорном контроллере с реализацией функций автоматизированного котла, с отображением всех параметров на мнемосхеме панели оператора. Отображение мнемосхемы котла на щите управления реализуется на графической панели оператора (экран 10”, TFT-дисплей, 1024х768 пикселей, IP65).

На дисплее панели оператора информация о состоянии технологического процесса котлоагрегата отображается в виде:

- мнемосхемы, включающей мнемоническое изображение технологического процесса с выводом на нее информации о технологическом процессе, состоянии оборудования и положении исполнительных механизмов;

- значений технологических параметров противоаварийных защит;

- значений параметров контуров регулирования (текущее значение, задание, управляющее воздействие);

- трендов технологических параметров за требуемый промежуток времени.

Предусмотрено автоматическое формирование отчета о работе оборудования за смену с выводом на печать, архивирование технологических параметров с автоматическим удалением переполненных архивов.

На видеограммах предусмотрена сигнализация нарушений регламентных, предупредительных и аварийных границ.

Сигнализация выхода параметров за регламентные и аварийные границы определяется:

- строкой в верхней части видеограммы;

- изменением цвета соответствующих элементов на фрагментах мнемосхемы;

- строкой в листе аварийных сообщений, специальным блоком звуковой сигнализации.

Данное решение позволяет оперативно оценивать работу котла, а также динамику изменения параметров. Вести архивы событий и регистрацию необходимых технологических параметров.

Предлагаем варианты автоматики различные по цене, в зависимости от комплектующих того или иного производителя. Для рассмотрения предлагаем некоторые из разработанных систем автоматизации:

I. Система автоматизации на базе программируемого контроллера MITSUBISI ELECTRIC.

В комплект поставки системы автоматизации входит следующее оборудование:

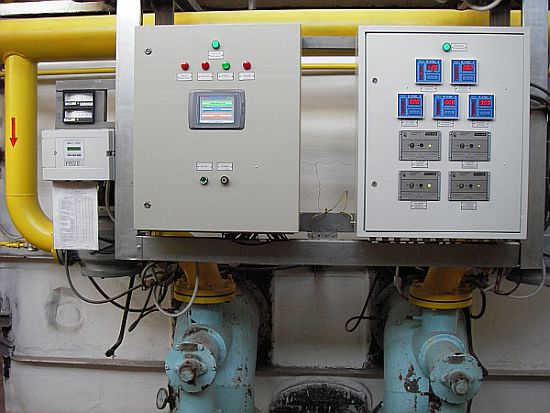

- 1. Щит управления ЩУК (габаритные размеры 800х600х2200мм), в котором установлены контроллер MITSUBISIFX3U, панель оператора МТ8100i, аппаратура питания вторичных приборов и первичных датчиков;

- 2. Щиты с частотными преобразователями для электродвигателей;

- 3. Комплект первичных датчиков давления АДН, АДР, датчиков температуры Pt100;

- 4. Комплект показывающих приборов ТМ-510, БТ-51, НМП-52М2;

- 5. Программное обеспечение;

- 6. Комплект монтажных изделий и материалов;

- 7. Электромагнитные расходомеры ЭРСВ-520.

- 8. Технические средства связи;

- 9. Комплект технической документации.

II. Система автоматизации на базе программируемого микропроцессорного контроллера SIMATIC S7-1200.

Система автоматизации на базе программируемого контроллера SIMATIC S7-1200.

В комплект поставки системы автоматизации входит следующее оборудование:

- Щит управления ЩУК (габаритные размеры 1000х700х320мм), в котором установлены контроллер SIMATIC S7-1200, панель оператора TP900Comfort, аппаратура питания вторичных приборов и первичных датчиков;

- Щиты с частотными преобразователям и для электродвигателей;

- Комплект первичных датчиков давления MBS1700, Метран-150, датчиков температуры Pt100;

- Комплект показывающих приборов ТМ-510, БТ-51, НМП-52М2;

- Программное обеспечение STEP7;

- Комплект отборных устройств и монтажных изделий.

- Электромагнитные расходомеры ЭРСВ-520.

- Технические средства связи;

- Комплект технической документации.

III. Система автоматизации на базе программируемого микропроцессорного контроллера ОВЕН.

В комплект поставки системы автоматизации входит следующее оборудование:

- 1. Щит управления ЩУК (габаритные размеры 1000х700х350мм), в котором установлены контроллер ОВЕН ПЛК-110, панель оператора СП-270, аппаратура питания вторичных приборов и первичных датчиков;

- 2. Комплект исполнительных механизмов МЭО-250, МЭО-40;

- 3. Комплект первичных датчиков давления ПД-100, ПД-200, датчиков температуры дТС-035;

- 4. Щит ЩМП с приборами АДН, АДР.

- 5. Комплект показывающих приборов ТМ-510, БТ-51, НМП-52М2;

- 6. Комплект отборных устройств и монтажных изделий.

- 7. Запально-защитное устройство ЗЗУ.

- 8. Комплект технической документации.

IV. Система автоматизации на базе программируемого микропроцессорного контроллера КР-500.

Система автоматизации использует для отображения и управления персональный компьютер и SCADA-систему TRACE MODE 6,0.

Основные элементы комплекта автоматики на базе контроллера КР-500:

- 1. Щит программного управления ЩПУ, в котором установлены:

- - контроллер многофункциональный микропроцессорный КР-500,

- - измерители температуры и давления 2ТРМ1.

- 2. Щит исполнительных устройств, в котором установлены:

- - автоматические выключатели, коммутационная и защитная аппаратура;

- - пусковая аппаратура исполнительных механизмов ПБР-2М;

- - блоки питания БП96, БП-20, БУС-10.

- 3. Программное обеспечение «Контраст».

- 4. Программное обеспечение «TRACE MODE».

- 5. Преобразователи давления с электрическим выходом типа Метран-100, АКВТ-01, ТСМ-0193, ТСП-0193 и исполнительные механизмы МЭО-40/63-0,25у-01.

- 6. Запально-защитное устройство ЗЗУ-4.

- 7. Отборные устройства импульсов давления воздуха, разрежения в топке, давления пара и уровня воды в барабане, а также сужающее устройство и конденсационные сосуды для измерения расхода пара от котла.

- 8. Комплект технической документации.

Котлоагрегаты серии ДЕ, ДКВР имеют значительный срок службы. В настоящее время идет очень быстрое развитие современных компьютерных технологий и автоматизированных систем управления объектами. Наблюдаются тенденции повышения требований к создаваемым системам АСУ, а также прорабатываются новые требования правил и технических регламентов.

Для вновь устанавливаемых котлов производительностью более 10 т/ч рекомендуем предусматривать системы автоматизации на базе микропроцессорных контроллеров с реализацией функций автоматизированного котла, с отображением всех параметров на мнемосхеме панели оператора. Отображение мнемосхемы котла на щите управления реализуется на графической панели оператора (экран 10”, TFT-дисплей, 1024х768 пикселей, IP65).

Для того, чтобы приобретаемая система имела возможность перспективу расширения и интеграции в другие системы АСУ ТП предприятия необходимо предусмотреть возможность сетевого обмена по открытым протоколам коммуникаций. Данные функции реализуются контроллерами и программами управления ведущих фирм производителей систем АСУ.

Реализация АСУТП котлоагрегата на базе современного программно-технического комплекса позволяет реализовать сложные алгоритмы управления по современным технико-экономическим критериям. Система управления повышает уровень автоматизации, надежность системы управления и осуществляет оптимизацию управления благодаря мощным инструментальным средствам проектирования и конфигурирования, например «дружественный» и наглядный графический интерфейс, развитые функциональные блоки, шаговые программы, реализующие автоматические пуски и остановы.

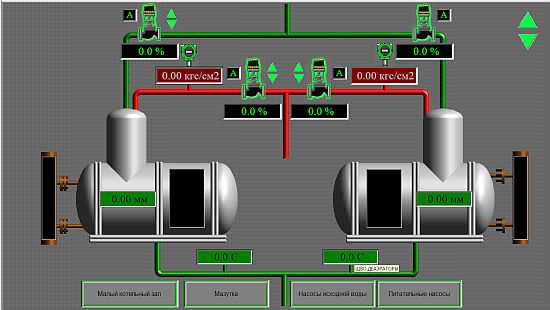

Нашим предприятием изготавливаются системы автоматизации общекотельного оборудования котельной, которая обеспечивает выполнение требований нормативных документов Ростехнадзора.

Приведем пример выполняемых функций автоматики общекотельного оборудования котельной с паровыми котлами ДКВР:

- 1. Автоматическое регулирование уровня воды в деаэраторе.

- 2. Автоматическое регулирование давления пара в деаэраторе.

- 3. Автоматическое регулирование давления питательной воды к котлам.

- 4. Автоматическое регулирование температуры воды в деаэратор.

- 5. Автоматическое регулирование уровня воды в баке резерва химически подготовленной воды.

- 6. Контроль температуры пара в коллекторе, на производство и т.д.

- 7. Контроль и регулирование температуры воздуха в помещении котельной.

- 8. Контроль и регистрацию расхода исходной воды.

- 9. Дистанционное управление питательными насосами.

- 10. Дистанционное управление насосами химически подготовленной воды.

- 11. Дистанционное управление промежуточными насосами.

- 12. Программное обеспечение и устройства интерфейсной связи с компьютером диспетчерского пункта, находящегося вне котельной.

- 13. Технологическая сигнализация:

- повышение давления пара в деаэраторе,

- отклонение уровня в деаэраторе,

- повышение уровня в баке резерва химически подготовленной воды,

- понижение уровня в баке резерва химически подготовленной воды,

- работы насосов котельной.

- 14. Контроль давления на всасе и напоре каждого насоса, давления в паропроводе, давления и температуры в трубопроводе до и после каждого теплообменника, давления и температуры в деаэраторе, давления и температуры исходной воды.

Нашим предприятием изготавливаются щиты электросилового оборудования, щиты с частотными преобразователями. Щиты комплектуются надежной аппаратурой: автоматическими пускателями серии АЕ2046М, пускателями серии ПМЛ, тепловыми реле РТЛ и т.д. В составе щитов возможна поставка частотных преобразователей различных производителей: Веспер, DELTA, Schneider Eleсtric, Mitsubishi Eleсtric, Siemens, OMRON, Toshiba. Стоимость щитов электросилового оборудования определяется после согласования технического задания.

Мы производим монтаж и пуско-наладочные работы систем автоматизации. Наши специалисты аттестованы, имеют все необходимые разрешения и документы.

Стоимость работ определяется проектно-сметной документацией.

С уважением, директор ООО «Промавтоматика» Подковыров А.А.